Almacenamiento y bodegaje

Almacenaje vertical: la clave para optimizar espacio y eficiencia en la logística moderna

Los sistemas de almacenaje vertical se han consolidado como una de las soluciones más efectivas para maximizar el uso del espacio en bodegas y centros de distribución. Al reducir recorridos horizontales y aprovechar la altura disponible, permiten incrementar la productividad y responder con mayor flexibilidad a los desafíos de alta rotación.

En un escenario logístico cada vez más presionado por la eficiencia, la automatización y el uso inteligente del espacio, los sistemas de almacenaje vertical han emergido como una de las soluciones más efectivas para optimizar operaciones en bodegas y centros de distribución. Estos sistemas —conocidos como VLM (Vertical Lift Module) o carruseles verticales— permiten almacenar productos en altura, liberando superficie en planta y mejorando significativamente los tiempos de preparación de pedidos.

La lógica de estos almacenes se basa en un principio simple: llevar la mercancía hacia el operario, y no al revés. Esto se traduce en una reducción drástica de los recorridos, una mejora en la ergonomía del trabajo y un aumento considerable en la velocidad y precisión del picking. En algunos casos, empresas han reportado ahorros de hasta un 90 % del espacio en comparación con sistemas de estanterías tradicionales, junto con incrementos de productividad superiores al 50 %.

"El almacenaje vertical es una estrategia clave para maximizar el uso eficiente del espacio en centros logísticos, especialmente en zonas urbanas con alta densidad y elevados costos de suelo. Las soluciones disponibles van desde métodos básicos hasta sistemas complejos, cada uno con diferentes niveles de densidad y accesibilidad", señaló Karol Suchan, director del Centro de Innovación en Transporte y Logística (CITYLOG) de la Universidad Diego Portales (UDP).

A su juicio, esta es una alternativa eficiente en cuanto a densidad gracias a los sistemas drive-in y drive-through que permiten almacenar grandes volúmenes de productos similares, reduciendo la cantidad de pasillos, pero limitando la accesibilidad. Cada ubicación corresponde a una columna completa de pallets en varios niveles y profundidades. "Dado que no es posible acceder directamente a un pallet intermedio, estos sistemas operan bajo principios LIFO (Last-In, First-Out) en los racks drive-in y FIFO (First-In, First-Out) en los drive-through. Son recomendables para productos con rotación predecible y ciclos bien definidos", agregó.

De esta manera, el almacenaje vertical reduce las distancias horizontales recorridas por los operarios en comparación con el almacenamiento al piso, pero introduce desplazamientos verticales que requieren equipos específicos como grúas horquilla. Esto plantea desafíos operativos que deben resolverse mediante una adecuada planificación del diseño y la operación.

"Para pedidos por pallets completos, se emplean grúas horquilla laterales (side-loaders o very narrow aisle forklifts), que extraen pallets sin necesidad de girar en pasillos estrechos. En el caso del picking por caja o unidad, los pallets almacenados en niveles superiores actúan como pulmón: son trasladados a niveles bajos, accesibles a pie, donde los operarios utilizan traspaletas manuales. Esta estrategia mejora la ergonomía y reduce desplazamientos, aunque requiere esfuerzos adicionales de reabastecimiento", explicó el académico de la UDP.

Así, la eficiencia operativa depende de una correcta segmentación del centro de distribución y del diseño fluido de los flujos internos. De esta manera, indicó Karol Suchan, es común establecer zonas diferenciadas para despacho de pallets completos y para picking detallado. "En estas últimas, tecnologías como PTL (Pick-To-Light y Put-To-Light) orientan visualmente a los operarios, mejorando la precisión y reduciendo errores en la preparación y clasificación de pedidos", indicó.

Liberar espacio y reducir los desplazamientos

Para el académico de la Escuela de Ingeniería Industrial de la Universidad Católica de Valparaíso, Franco Basso, "el almacenaje vertical es relevante para la optimización del espacio en distintos centros de distribución y logístico, especialmente en aquellos que tienen alta rotación. La principal ventaja que tiene este tipo de sistema es que permite aprovechar al máximo todo el espacio disponible los cuales muchas veces no se utilizan desde un punto de vista vertical y esto es valioso sobre todo cuando tenemos una planta que es limitada".

En su opinión, en los centros en los que existe alta rotación y, por lo tanto, donde el volumen de entrada y salida es constantemente elevado, este tipo de estrategia es relevante para "liberar superficie útil para otro tipo de operaciones logísticas, reducir potenciales desplazamientos horizontales si es que tenemos una planta que es demasiado grande y también tener una mayor densidad de almacenamiento sin comprometer por ello la accesibilidad".

Seleccionar un sistema de almacenaje vertical adecuado implica evaluar aspectos clave como las características de los productos, su rotación y los requisitos operativos concluyó el académico de la UDP, Karol Suchan. A su juicio existen desde configuraciones tradicionales hasta soluciones totalmente automatizadas, y la combinación de tecnologías permite diseñar propuestas ajustadas a diferentes escenarios logísticos. Para garantizar su efectividad, estas soluciones deben estar integradas con herramientas de analítica de datos. Esto posibilita anticipar patrones de demanda, optimizar el layout del centro de distribución, prevenir cuellos de botella y definir estrategias de slotting que mejoren el flujo interno.

El slotting, entendido como la asignación estratégica de productos a ubicaciones específicas, es esencial para reducir desplazamientos, evitar errores y cumplir normativas afirmó Suchan. Al considerar factores como frecuencia de picking, volumen, restricciones ambientales o de seguridad, se minimizan riesgos como la contaminación cruzada o el manejo indebido de mercancías peligrosas. En conjunto, el almacenaje vertical, reforzado con automatización y analítica avanzada, permite operar de manera más eficiente, segura y flexible.

En un entorno logístico cada vez más competitivo, el almacenaje vertical se proyecta como una estrategia integral para responder a la creciente demanda de eficiencia, seguridad y flexibilidad. Su implementación, combinada con automatización y herramientas de analítica avanzada, no solo optimiza el uso del espacio disponible, sino que también mejora la precisión en los procesos, reduce costos operativos y fortalece la capacidad de adaptación de los centros de distribución frente a los cambios del mercado.

"Producto a hombre": La eficiencia en el centro de distribución

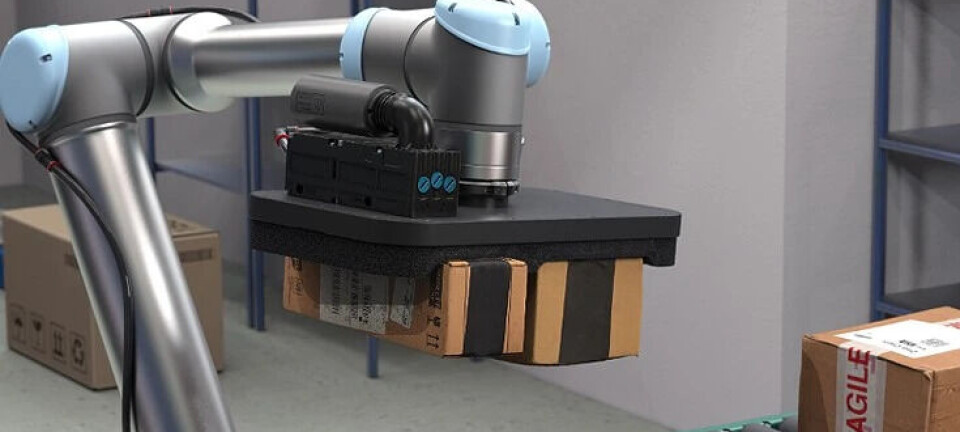

Mecalux, especialista en soluciones de almacenamiento y automatización logística, destaca que los sistemas de “producto a hombre” son clave para aumentar la eficiencia en centros de distribución. Estas modalidades, como las bodegas verticales automatizadas y los carruseles, permiten que la mercancía llegue directamente al operario, reduciendo desplazamientos, optimizando el tiempo de picking y mejorando la ergonomía del trabajo. Aunque hoy el sistema miniload es el más extendido, muchas empresas todavía mantienen estas soluciones en operación por su fiabilidad y versatilidad.

Las bodegas verticales automatizadas de Mecalux se diseñan para aprovechar al máximo la altura de la instalación usando la mínima superficie de planta. Estas estructuras cerradas, que pueden alcanzar hasta 15 metros, alojan bandejas especiales capaces de albergar desde una sola referencia hasta más de cien, con configuraciones adaptables al tipo de producto. Mediante un sistema de lanzadera, las bandejas se trasladan automáticamente al puesto de picking cuando el operario solicita la referencia en pantalla, agilizando el acceso al inventario y reduciendo errores.

Por su parte, los carruseles verticales y horizontales de Mecalux ofrecen soluciones que facilitan el picking de productos de media o baja rotación. Los carruseles verticales rotan entrepaños en sentido vertical dentro de la estructura, mientras que los horizontales desplazan módulos en un recorrido ovalado paralelo al suelo. Estos equipos, que pueden incorporar tecnologías complementarias como pick-to-light o lectores de códigos de barras, se caracterizan por su alto rendimiento y son ideales para entornos que buscan optimizar tiempos y espacio sin renunciar a la precisión.